Taglio Laser per la prototipazione: rapidità, precisione e risparmio nei Motori Elettrici

Il taglio laser per prototipazione assicura precisione e rapidità, riducendo i costi e ottimizzando la produzione di motori elettrici con geometrie complesse. 15-03-2025

La prototipazione è una fase cruciale nella produzione di motori elettrici, in cui ogni dettaglio viene testato e ottimizzato prima di passare alla produzione su larga scala. Tra le tecnologie più avanzate utilizzate per questa fase, il taglio laser si distingue per la sua rapidità, precisione e capacità di ridurre i costi, offrendo una soluzione efficiente e flessibile. Grazie a questa tecnologia, è possibile ottenere prototipi altamente fedeli al progetto, ottimizzando tempi e risorse senza compromettere la qualità.

Cos’è il taglio laser e perché è vantaggioso?

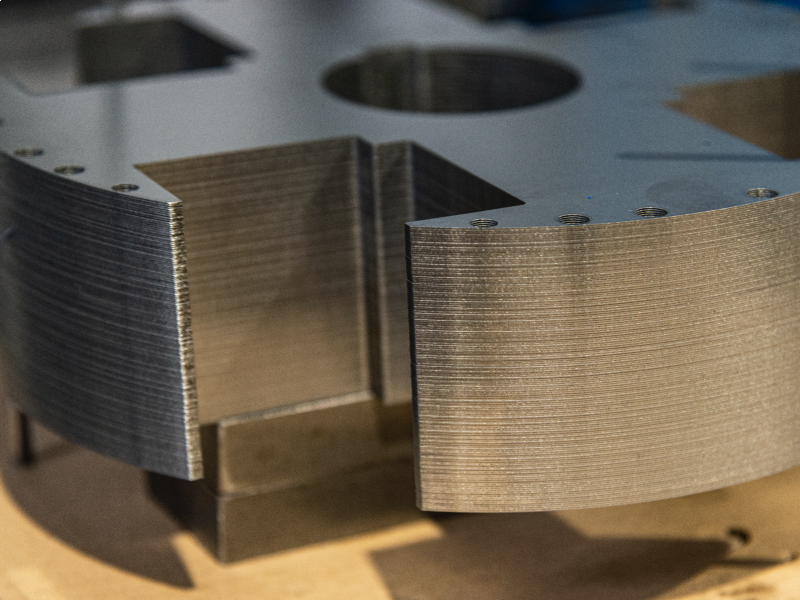

Il taglio laser è una tecnica di lavorazione che utilizza un raggio laser ad alta potenza per incidere e tagliare materiali con estrema precisione. Questa tecnologia è particolarmente indicata per la produzione di lamierini magnetici destinati a statori e rotori di motori elettrici, poiché consente di realizzare geometrie complesse e dettagliate senza necessità di utensili meccanici.

I principali vantaggi del taglio laser includono:

- Rapidità di esecuzione: i prototipi possono essere prodotti in tempi molto ridotti, accelerando il processo di sviluppo.

- Massima precisione: la tecnologia laser garantisce tolleranze minime, assicurando componenti perfettamente conformi al progetto.

- Flessibilità: permette di modificare rapidamente il design senza costi aggiuntivi per attrezzature o stampi.

- Risparmio sui costi iniziali: l’assenza di stampi e utensili riduce i costi di avvio della produzione, rendendo questa tecnologia ideale per prototipazione e piccole serie.

Taglio laser per la prototipazione di motori elettrici

Nella produzione di motori elettrici, la prototipazione deve rispondere a esigenze specifiche di performance, efficienza e resistenza. Il taglio laser permette di testare nuove soluzioni progettuali con la massima fedeltà al design originale, offrendo un metodo rapido per verificare la funzionalità dei componenti prima della produzione su larga scala.

Grazie alla precisione del taglio laser, è possibile ottenere lamierini magnetici con tolleranze geometriche estremamente ridotte, migliorando l’efficienza del motore elettrico e riducendo le perdite energetiche.

La combinazione con altre tecnologie: punzonatura e stampi progressivi

Il taglio laser è spesso utilizzato in combinazione con altre tecnologie per ottimizzare la produzione. In particolare, per la realizzazione di motori di grandi dimensioni o per la produzione su larga scala, può essere affiancato alla punzonatura, che permette di abbattere ulteriormente i costi unitari della produzione.

Quando si passa alla produzione di serie, l’utilizzo di stampi progressivi consente di aumentare la produttività e ridurre i costi a lungo termine. Tuttavia, per la fase iniziale di test e sviluppo, il taglio laser resta la soluzione più efficiente e flessibile.

Il taglio laser rappresenta una soluzione strategica per la prototipazione di motori elettrici, garantendo rapidità, precisione e riduzione dei costi. Grazie alla sua flessibilità, permette di testare nuove geometrie e materiali senza vincoli produttivi, accelerando lo sviluppo di soluzioni innovative.

Investire in tecnologie di prototipazione avanzate significa ottenere componenti più performanti e affidabili, riducendo il time-to-market e migliorando la qualità del prodotto finale. Per chi opera nel settore dei motori elettrici, il taglio laser è una scelta vincente per affrontare le sfide dell’innovazione con efficienza e competitività.